Ván gỗ MDF hay gỗ công nghiệp nói chung được tạo ra như thế nào?

Gỗ công nghiệp là tên gọi chung cho tất cả các loại như MFC, MDF, HDF, Veneer, Laminate, Acrylic, Plywood, Particle Board (PB). Nhưng phổ biến và hay được sử dụng nhiều nhất cho đa số các mặt hàng nội thất tại Việt Nam là MDF và HDF.

Bài viết này sẽ giúp bạn đi sâu hơn trong việc tìm hiểu các sản xuất và công dụng của các loại ván gỗ công nghiệp, đặc biệt là MDF và HDF nhé.

Định nghĩa ván gỗ MDF là gì?

Ván sợi mật độ trung bình (MDF - medium density fiberboard) là một sản phẩm gỗ được chế tạo bằng cách phá vỡ phần gỗ cứng hoặc gỗ mềm thành sợi gỗ, thường trong máy khử rung, kết hợp nó với sáp và chất kết dính nhựa, và tạo thành các tấm bằng cách áp dụng nhiệt độ và áp suất cao.

Gỗ MDF thường dày đặc hơn gỗ dán. Nó được tạo thành từ các sợi riêng biệt, nhưng có thể được sử dụng làm vật liệu xây dựng tương tự như ứng dụng cho gỗ dán. Nó mạnh hơn và đậm đặc hơn nhiều so với ván dăm.

Có một số quan niệm sai lầm về ván MDF và thường bị nhầm lẫn với ván ép và ván sợi. Một tấm ván MDF là từ viết tắt của ván dăm mật độ trung bình. Nó chủ yếu được coi là một thay thế gỗ và đang chiếm lĩnh ngành công nghiệp như một vật liệu hữu ích cho các sản phẩm trang trí cũng như đồ nội thất gia đình.

Bối cảnh hình thành ván gỗ MDF

MDF được phát triển lần đầu tiên tại Hoa Kỳ trong những năm 1960, với việc sản xuất bắt đầu tại Deposti, New York. Một sản phẩm tương tự, ván cứng (ván sợi nén), được William Mason vô tình phát minh vào năm 1925, trong khi ông đang cố gắng tìm cách sử dụng số lượng lớn gỗ vụn đang bị các nhà máy gỗ xẻ bỏ đi. Anh ta đang cố ép sợi gỗ vào tấm cách nhiệt nhưng tạo ra một tấm mỏng bền sau khi quên tắt thiết bị của mình. Thiết bị này bao gồm một ngọn đuốc thổi, một lá thư thế kỷ thứ mười tám, và một nồi hơi ô tô cũ.

Các sản phẩm lâm nghiệp tổng hợp, hoặc gỗ kỹ thuật, đề cập đến các vật liệu làm từ gỗ được dán lại với nhau. Tại Hoa Kỳ, khoảng 21 triệu tấn (21,3 triệu tấn) gỗ composite được sản xuất hàng năm. Các vật liệu tổng hợp phổ biến hơn bao gồm gỗ dán, ván ép, ván sợi, ván dăm và gỗ dán nhiều lớp. Hầu hết các sản phẩm này dựa trên những gì trước đây là chất thải gỗ hoặc các loài ít được sử dụng hoặc phi thương mại. Rất ít nguyên liệu thô bị mất trong sản xuất vật liệu tổng hợp.

Ván sợi mật độ trung bình (MDF) là một thuật ngữ chung cho một bảng chủ yếu bao gồm các sợi lignocellulose kết hợp với nhựa tổng hợp hoặc hệ thống liên kết phù hợp khác và liên kết với nhau dưới nhiệt và áp suất. Các tấm được nén với mật độ từ 0,5 đến 0,80 trọng lượng riêng (31-50 lb / ft.3) Phụ gia có thể được đưa vào trong quá trình sản xuất để cải thiện một số tính chất nhất định. Bởi vì ván sợi có thể được cắt thành một loạt các kích cỡ và hình dạng, các ứng dụng rất nhiều, bao gồm bao bì công nghiệp, màn hình hiển thị, triển lãm, đồ chơi và trò chơi, đồ nội thất và tủ, tấm ốp tường, đúc và các bộ phận cửa.

Bề mặt của gỗ phẳng, nhẵn, đồng đều, dày đặc và không có các nút thắt và hoa văn hạt, giúp cho hoạt động hoàn thiện dễ dàng và nhất quán hơn. Các cạnh đồng nhất của MDF cho phép các kỹ thuật gia công và hoàn thiện phức tạp và chính xác. Chất thải cắt cũng giảm đáng kể khi sử dụng MDF so với các chất nền khác. Cải thiện độ ổn định và độ bền là tài sản quan trọng của MDF, với sự ổn định góp phần giữ dung sai chính xác trong các bộ phận cắt chính xác.

Nó là một thay thế tuyệt vời cho gỗ rắn trong nhiều ứng dụng nội thất. Các nhà sản xuất đồ nội thất cũng đang chạm nổi bề mặt với các thiết kế ba chiều, vì MDF có kết cấu đồng đều và tính chất nhất quán như vậy.

Thị trường MDF đã phát triển nhanh chóng ở Hoa Kỳ trong 10 năm qua. Lô hàng tăng 62% và công suất nhà máy tăng 60%. Ngày nay, hơn một tỷ feet vuông (93 triệu m2) gỗ MDF được tiêu thụ ở Mỹ mỗi năm. Công suất MDF thế giới tăng 30% trong năm 1996 lên hơn 12 tỷ feet vuông (1,1 tỷ m2), và hiện có hơn 100 nhà máy đang hoạt động.

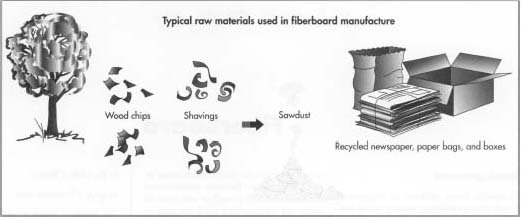

Nguyên vật liệu hình thành gỗ MDF

MDF được tạo ra bằng cách phá vỡ cả gỗ cứng và gỗ mềm thành sợi gỗ, gỗ thường được tạo thành từ 82% sợi gỗ, keo nhựa urê 9% urê-formaldehyd, 8% nước và sáp parafin 1%. và mật độ thường nằm trong khoảng từ 500 kg / m3 (31 lb / ft3) đến 1.000 kg / m3 (62 lb / ft3).

Phạm vi của mật độ và phân loại như bảng ánh sáng, tiêu chuẩn hoặc mật độ cao là một cách hiểu sai và khó hiểu. Mật độ của bảng, khi được đánh giá liên quan đến mật độ của sợi đi vào bảng, là rất quan trọng. Một tấm gỗ dày ở mật độ 700 mật720 kg / m3 có thể được coi là mật độ cao trong trường hợp tấm gỗ mềm, trong khi đó một tấm có cùng mật độ làm từ sợi gỗ cứng không được coi là như vậy.

Sản xuất sợi gỗ và dăm gỗ

Các nguyên liệu thô tạo ra một mảnh gỗ MDF phải trải qua một quy trình nhất định trước khi chúng phù hợp. Một nam châm lớn được sử dụng để loại bỏ bất kỳ tạp chất từ tính nào, và các vật liệu được phân tách theo kích thước. Các vật liệu sau đó được nén để loại bỏ nước và sau đó được đưa vào một nhà máy lọc, chúng cắt chúng thành những mảnh nhỏ. Nhựa sau đó được thêm vào để giúp các sợi liên kết.

Hỗn hợp này được đưa vào một máy sấy rất lớn được làm nóng bằng khí hoặc dầu. Sự kết hợp khô này được chạy qua một máy nén trống được trang bị điều khiển bằng máy tính để đảm bảo mật độ và cường độ phù hợp. Các mảnh kết quả sau đó được cắt theo kích thước chính xác bằng cưa công nghiệp trong khi chúng vẫn còn ấm.

Sợi được xử lý như cá nhân, nhưng nguyên vẹn, sợi và tàu, được sản xuất thông qua một quy trình khô. Các con chip sau đó được nén thành các phích cắm nhỏ bằng cách sử dụng bộ cấp liệu vít, đun nóng trong 30 phút 120 giây để làm mềm lignin trong gỗ, sau đó đưa vào máy khử rung. Một máy khử rung điển hình bao gồm hai đĩa quay ngược với các rãnh trên mặt. Chip được đưa vào trung tâm và được đưa ra giữa các đĩa bằng lực ly tâm. Kích thước giảm dần của các rãnh dần dần tách các sợi, được hỗ trợ bởi lignin được làm mềm giữa chúng.

Từ máy khử rung, bột giấy đi vào một ‘blowline, một phần đặc biệt của quy trình MDF. Đây là một đường ống tròn mở rộng, ban đầu có đường kính 40 mm, tăng lên 1500 mm. Sáp được tiêm trong giai đoạn đầu tiên, bao phủ các sợi và được phân phối đều bởi sự chuyển động hỗn loạn của các sợi. Một loại nhựa urê-formaldehyd sau đó được tiêm làm tác nhân liên kết chính.

Sáp cải thiện khả năng chống ẩm và nhựa ban đầu giúp giảm vón cục. Các vật liệu khô nhanh chóng trong buồng giãn nở nóng cuối cùng của đường ống và mở rộng thành một sợi mịn, mịn và nhẹ. Sợi này có thể được sử dụng ngay lập tức, hoặc được lưu trữ.

Ép thành ván gỗ

Sợi khô được hút vào đỉnh của một ‘mặt dây chuyền, nó phân phối đều sợi thành một tấm thảm đồng nhất bên dưới nó, thường có độ dày 230 tựa610 mm. Thảm được nén trước và được gửi thẳng đến máy ép nóng liên tục hoặc cắt thành tấm lớn để ép nóng nhiều lần. Báo chí nóng kích hoạt nhựa liên kết và thiết lập hồ sơ cường độ và mật độ.

Chu trình ép hoạt động theo các giai đoạn, với độ dày thảm được nén đầu tiên khoảng 1,5 × độ dày của tấm hoàn thành, sau đó được nén thêm trong các giai đoạn và được giữ trong một thời gian ngắn. Điều này cung cấp cho một cấu hình bảng với các vùng mật độ tăng, do đó độ bền cơ học, gần hai mặt của bảng và lõi ít đậm đặc hơn.

Sau khi ép, MDF được làm mát trong máy sấy sao hoặc băng chuyền làm mát, cắt tỉa và chà nhám. Trong một số ứng dụng nhất định, bảng cũng được dán nhiều lớp để tăng thêm sức mạnh.

Dăm gỗ, dăm và mùn cưa thường tạo thành nguyên liệu thô cho ván sợi. Tuy nhiên, với vấn đề tái chế và môi trường trở thành tiêu chuẩn, giấy thải, tơ ngô và thậm chí là bã mía (sợi từ mía) cũng đang được sử dụng. Các vật liệu khác đang được tái chế thành gỗ MDF. Một công ty đang sử dụng vật liệu phế thải khô với tốc độ 100.000 tấn mỗi năm.

Ngoài chất thải gỗ, bìa cứng, thùng đựng đồ uống bằng bìa cứng có chứa nhựa và kim loại, danh bạ điện thoại và báo cũ đang được sử dụng tại công ty này. Nhựa tổng hợp được sử dụng để liên kết các sợi với nhau và các chất phụ gia khác có thể được sử dụng để cải thiện một số tính chất nhất định.

Công nghệ tiên tiến và xử lý đã cải thiện chất lượng của ván sợi. Chúng bao gồm những đổi mới trong việc chuẩn bị gỗ, công thức nấu ăn nhựa, công nghệ báo chí và kỹ thuật chà nhám. Công nghệ báo chí tiên tiến đã rút ngắn chu kỳ ép tổng thể, trong khi công nghệ chống tĩnh điện cũng góp phần tăng tuổi thọ dây đai trong quá trình chà nhám.

Chuẩn bị gỗ

1. Sản xuất ván sợi chất lượng bắt đầu bằng việc lựa chọn và tinh chế nguyên liệu thô, hầu hết được tái chế từ phoi và dăm được khai hoang từ các xưởng cưa và nhà máy gỗ dán.

Nguyên liệu đầu tiên được loại bỏ bất kỳ tạp chất kim loại nào bằng nam châm. Tiếp theo, vật liệu được tách thành khối lớn và mảnh nhỏ. Mảnh được tách thành đống mùn cưa và gỗ dăm.

2. Vật liệu được gửi qua máy dò từ tính một lần nữa, với vật liệu bị loại bỏ được tách ra để tái sử dụng làm nhiên liệu. Vật liệu tốt được thu thập và gửi vào thùng rác. Trong thùng, hơi nước được bơm vào để làm nóng và làm mềm vật liệu. Các sợi được đưa vào đầu tiên vào một bộ cấp liệu vít bên và sau đó vào bộ nạp vít cắm, để nén các sợi và loại bỏ nước.

Các vật liệu nén sau đó được đưa vào một nhà máy lọc, làm rách vật liệu thành các sợi có thể sử dụng được. Đôi khi sợi có thể trải qua bước tinh chế thứ hai để cải thiện độ tinh khiết của sợi. Động cơ lớn hơn trên các bộ tinh chỉnh đôi khi được sử dụng để sàng lọc các vật thể lạ ra khỏi quy trình.

Ép gỗ và kiểm soát

3. Nhựa được thêm vào trước bước tinh chế để kiểm soát dung sai formaldehyd trong hỗn hợp và sau khi tinh chế, chất xúc tác được thêm vào. Các sợi sau đó được thổi vào một máy sấy ống flash, được làm nóng bằng dầu hoặc khí. Tỷ lệ nhựa rắn với sợi được kiểm soát cẩn thận bằng cách cân từng thành phần.

Tiếp theo, sợi được đẩy qua các cuộn vảy để tạo ra một tấm thảm có độ dày đồng đều. Tấm thảm này trải qua một số bước nhấn để tạo ra kích thước có thể sử dụng nhiều hơn và sau đó được cắt theo chiều rộng mong muốn trước bước nhấn cuối cùng.

Một máy ép liên tục được trang bị một trống lớn sẽ nén thảm với tốc độ đồng đều bằng cách theo dõi chiều cao của thảm. Máy ép được trang bị điều khiển điện tử để cung cấp mật độ và sức mạnh chính xác. Bảng kết quả được cắt theo chiều dài thích hợp bằng cưa trước khi làm mát.

Ván sợi gỗ MDF

Máy ép có hệ thống đóng đồng thời, đối trọng sử dụng xi lanh thủy lực để tạo hiệu ứng san phẳng, khi hoạt động cùng với điều khiển vị trí bốn điểm giúp kiểm soát độ dày của bảng điều khiển lớn hơn. Hệ thống thủy lực có thể đóng máy ép ở tốc độ và áp suất làm giảm các vấn đề trước bảng trong khi rút ngắn chu kỳ nhấn tổng thể.

Tấm chà nhám giúp làm nhẵn bề mặt ván gỗ

4. Để đạt được một kết thúc mịn, các tấm được chà nhám bằng cách sử dụng đai được phủ bằng chất mài mòn. Cacbua silic thường được sử dụng, nhưng với yêu cầu cho các bề mặt mịn hơn, các chất mài mòn gốm khác được sử dụng, bao gồm alumina zirconia và oxit nhôm.

Thiết bị chà nhám tám đầu và phân loại hai mặt giúp cải thiện độ mịn của bề mặt. Công nghệ chống tĩnh điện được sử dụng để loại bỏ tĩnh điện góp phần tải nhanh và bụi cát quá mức, do đó làm tăng tuổi thọ dây đai.

Hoàn thiện ván gỗ MDF

5. Tấm có thể trải qua nhiều bước hoàn thiện tùy thuộc vào sản phẩm cuối cùng. Một loạt các màu sơn mài có thể được áp dụng, cũng như các mẫu vân gỗ khác nhau. Cắt chém được sử dụng để cắt ván sợi thành các tấm lớn (ví dụ rộng 100 inch). Đối với kích thước tấm nhỏ hơn như 42 x 49 in (107 x 125 cm), cắt bế được sử dụng. Máy chuyên dụng được sử dụng để cắt ván sợi thành dải hẹp 1-24 chiều rộng (2,5 -61 cm).

6. Máy cán được sử dụng để dán nhựa vinyl, giấy bạc và các vật liệu khác lên bề mặt. Quá trình này bao gồm tháo cuộn một cuộn vật liệu ván sợi, gửi nó giữa hai cuộn nơi dán keo, kết hợp tấm ván phủ keo với vật liệu cán giữa một cuộn khác và gửi vật liệu kết hợp vào máy cán.

Xem thêm: Gỗ tự nhiên khác gì gỗ công nghiệp

Kiếm soát chất lượng thành phẩm gỗ

Hầu hết các nhà máy MDF sử dụng điều khiển quá trình trên máy vi tính để giám sát từng bước sản xuất và để duy trì chất lượng sản phẩm. Kết hợp với đai cân liên tục, máy đo trọng lượng cơ sở, máy theo dõi mật độ và máy đo độ dày, tính nhất quán của sản phẩm được duy trì.

Ngoài ra, Viện Tiêu chuẩn Quốc gia Hoa Kỳ đã thiết lập các thông số kỹ thuật sản phẩm cho từng ứng dụng, cũng như giới hạn phát thải formaldehyd. Khi các quy định môi trường và điều kiện thị trường tiếp tục thay đổi, các tiêu chuẩn này được sửa đổi.

Tiêu chuẩn gần đây nhất cho gỗ MDF, ANSI Standard A208.2, là phiên bản thứ ba của tiêu chuẩn công nghiệp này. Tiêu chuẩn này phân loại MDF theo mật độ và sử dụng (bên trong hoặc bên ngoài) và xác định bốn loại sản phẩm nội thất. Thông số kỹ thuật được xác định bao gồm các tính chất vật lý và cơ học, dung sai kích thước và giới hạn phát thải formaldehyd. Thông số kỹ thuật được trình bày trong cả hai giới hạn số liệu và inch-pound.

Các tính chất vật lý và cơ học của thành phẩm được đo bao gồm mật độ và trọng lượng riêng, độ cứng, mô đun vỡ, độ bền mài mòn, cường độ va đập, mô đun đàn hồi và cường độ kéo. Ngoài ra, độ hấp thụ nước, độ dày sưng và cường độ liên kết bên trong cũng được đo. Hiệp hội Thử nghiệm Vật liệu Hoa Kỳ đã phát triển một tiêu chuẩn (D-1037) để thử nghiệm các tính chất này.

Ngành công nghiệp gỗ MDF trước thách thức thị trường

Mặc dù hơn 750 nhà máy mới đã được thêm vào năm 1996, nhưng tiêu thụ gỗ MDF năm 1997 dự kiến sẽ giảm xuống dưới 10% so với mức dự kiến. Tỷ lệ sử dụng đã giảm cho một số thị trường nhất định và xuất khẩu đã giảm. Bất chấp xu hướng này, một số nhà máy sẽ tiếp tục đầu tư vào thiết bị công nghệ cao và kiểm soát môi trường để sản xuất một sản phẩm chất lượng cao.

Các quy định môi trường sẽ tiếp tục thách thức ngành công nghiệp sợi. Mặc dù nhựa urê-formaldehyd được sử dụng chủ yếu trong ngành công nghiệp MDF vì chi phí thấp và đặc tính lưu hóa nhanh, nhưng chúng có vấn đề tiềm ẩn với phát thải formaldehyd.

Nhựa phenol-formaldehyd là một giải pháp có thể, vì chúng không phát ra formaldehyd sau khi xử lý. Tuy nhiên, những loại nhựa này đắt hơn, nhưng nghiên cứu sơ bộ đã chỉ ra rằng nó có thể được sử dụng với số lượng ít hơn nhiều và đạt được thời gian xử lý tương tự như nhựa urê.

Những tiến bộ trong công nghệ sản xuất cũng sẽ tiếp tục, bao gồm máy móc gia công và công cụ cắt. Máy móc ép cuối cùng sẽ được phát triển để loại bỏ các ưu tiên và giảm sự thay đổi độ dày của bảng điều khiển riêng lẻ.

Gỗ MDF và các sản phẩm gỗ kỹ thuật khác sẽ trở nên nhất quán hơn về đặc tính cạnh và độ nhẵn bề mặt, và có tính chất vật lý và độ dày tốt hơn. Những cải tiến này sẽ dẫn đến nhiều nhà sản xuất đồ nội thất và tủ kết hợp các sản phẩm đó vào thiết kế của họ.

Có bao nhiêu loại ván theo chuẩn sản xuất MDF

Các loại gỗ công nghiệp

Các loại khác nhau của MDF được tìm thấy được dán nhãn theo mật độ. Sau đây là loại ván gỗ chính:

Ván gỗ LDF (low density fiberboard) - dưới 650 kg / m3.

Tấm LDF (viết tắt của Tấm ván sợi mật độ thấp) là tấm ván sợi có mật độ thấp (còn được gọi là L-MDF).

Ván gỗ Gỗ MDF (medium density fiberboard) - từ 650 đến 800 kg / m3.

Ván gỗ HDF (high density fiberboard) - hơn 750 kg / m3

HDF (viết tắt của High-D Mật độ sợi) là một bảng của sợi mật độ cao.

Vậy gỗ HDF có tốt hơn so với gỗ MDF không?

Thật khó để giả định rằng mật độ cao hơn có nghĩa là HDF luôn là sự lựa chọn tốt hơn, nhưng giá cả không phải là điều duy nhất phân biệt nó với loại gỗ rẻ hơn nhiều.

Do mật độ cao hơn, HDF mỏng hơn nhiều - và do đó không phù hợp để tạo ra các mảnh như khuôn trong hoặc tấm ốp chân tường. Mặc dù không có phiên bản nào hoạt động tốt với nước, nhưng HDF có khả năng chống nước tốt hơn so với gỗ MDF và mật độ của nó cũng làm cho nó mạnh hơn.

Mặt khác, gỗ MDF phù hợp hơn nhiều cho đồ nội thất và các mảnh trang trí. Nó có giá cả rất phải chăng, và có một bề mặt mịn màng cho vay tốt để được sơn. Sử dụng veneer trên gỗ MDF cũng có thể tạo ra ảo ảnh của gỗ.

Mặc dù nó không mạnh bằng HDF, nhưng nó vẫn là một vật liệu rất bền, có thể mở rộng hoặc hợp đồng với nhiệt độ và độ ẩm. Có nhiều loại gỗ khác nhau, chẳng hạn như uốn cong hoặc ultralite, và mỗi loại đều phù hợp nhất cho các mục đích cụ thể.

Công dụng của gỗ MDF và gỗ HDF trong thực tế

Công dụng gỗ MDF

Nhẹ hơn và linh hoạt hơn trong hai tùy chọn sản phẩm gỗ, được sử dụng tốt nhất cho:

- Đồ nội thất: như tủ quần áo gỗ MDF

- Sàn trong phòng tắm hoặc nhà vệ sinh

- Tủ trang trí hoặc kệ tivi gỗ MDF

- Đồ trang trí

Công dụng gỗ HDF

HDF, tùy chọn mạnh hơn và đắt hơn, nên được dành riêng cho các dự án như:

- Nội thất cao cấp

- Sàn gỗ

- Cửa gỗ

- Tấm ốp tường

Ưu nhược điểm của ván gỗ MDF là gì?

Ván sợi mật độ trung bình là một loại sản phẩm gỗ composite. Nhiều người gọi nó là gỗ công nghiệp. Dư lượng gỗ được sử dụng để làm ván MDF. Nó có một quy mô lớn sử dụng trong đồ nội thất làm cho cả xây dựng nhà ở và thương mại. MDF là kinh tế và chi phí một phần nhỏ của giá gỗ tự nhiên.

Vì vậy, nó là một thay thế rẻ hơn cho gỗ tự nhiên. Bạn có được vẻ ngoài gỗ tự nhiên mà không tốn tiền cho gỗ chính hãng. MDF phù hợp với ngân sách của hầu hết mọi người.

Ưu điểm của gỗ MDF

MDF có giá trị kinh tế đối với người dân vì nó rẻ hơn với chi phí và không tốn kém. Vì vậy, họ ở trong tất cả mọi người. Bạn thường có thể mua gỗ MDF với một phần chi phí mua gỗ thật.

Bằng cách chọn sử dụng ván sợi mật độ trung bình ở một số khu vực nhất định trong nhà, bạn có thể tiết kiệm tiền để sử dụng cho những thứ khác. Điều này cung cấp cho bạn rất nhiều sự linh hoạt khi nói đến ngân sách của dự án của bạn. 100% vật liệu tái chế được sử dụng, điều đó có nghĩa là không có cây nào bị chặt, vì vậy nó rất thân thiện với môi trường.

Gỗ MDF dễ sơn nhiều màu sắc và dễ tạo hình hơn gỗ nguyên khối. MDF là dễ dàng để kết thúc xử lý. Tất cả các loại sơn, sơn có thể được phủ đều trên gỗ MDF, là chất nền ưa thích cho tác dụng của sơn.

MDF là một sản phẩm kỹ thuật. Do đó, nó không có hạt. MDF không có nút thắt có thể làm hỏng bề mặt của một mảnh hoặc làm cho các thành phần khó gắn .. Đây là lý do tại sao nó dễ dàng cắt và khoan mà không có nguy cơ thiệt hại. Mật độ của nó cũng làm cho nó phù hợp cho máy móc.

MDF có khả năng chống mối mọt và các côn trùng khác, do các hóa chất được sử dụng trong quá trình xây dựng của nó trong quá trình sản xuất.

MDF sẽ không mở rộng và co lại trong nhiệt độ và độ ẩm không giống như các sản phẩm gỗ tự nhiên như cửa ra vào.

Tạo hình bằng gỗ MDF dễ dàng hơn so với tạo hình bằng gỗ đặc, giúp cho việc cắt và chạm khắc dễ dàng hơn, chế tạo nhiều kiểu dáng hơn.

Veneer và gỗ có thể dễ dàng được gắn vào gỗ MDF để tạo cho nó vẻ ngoài bằng gỗ tự nhiên. Vì vậy, nó có thể là một thay thế tốt cho gỗ tự nhiên mà không ảnh hưởng đến sự xuất hiện của gỗ tự nhiên.

Nhược điểm của gỗ MDF

Gỗ MDF được xây dựng bằng dăm gỗ, một lượng nhỏ formaldehyd có thể được thải ra trong quá trình xây dựng, mặc dù điều này phần lớn đã bị tiêu tan khi kết thúc quá trình xây dựng. MDF đã được sơn làm giảm bất kỳ rủi ro sức khỏe hơn nữa.

MDF có thể phồng lên nếu chạm vào nước. Gỗ hút nước nhanh hơn gỗ tự nhiên

MDF có xu hướng bảo trì cao - Nếu MDF bị sứt mẻ hoặc nứt, bạn không thể sửa chữa hoặc che nó dễ dàng.

Các hóa chất được sử dụng trong sản xuất gỗ MDF làm cho vật liệu này ít thân thiện với trẻ em hơn các vật liệu khác.

Gỗ MDF yếu hơn so với gỗ tự nhiên và không được thiết kế để chịu được áp lực cực lớn. Nó dễ bị nứt hoặc tách dưới áp lực cực độ. chịu lực lâu dài Tuổi thọ của đồ nội thất làm từ gỗ MDF kém hơn so với đồ gỗ tự nhiên.

MDF không có móng tay và ốc vít rất tốt. Đóng đinh trong một tấm ván gỗ rất khó và mất nhiều thời gian. Sử dụng đinh và ốc vít để gắn các miếng gỗ lại với nhau; tuy nhiên, vì sức mạnh của nó, gỗ có thể bị tách ra và các ốc vít sẽ không giữ được tốt. Để ngăn chặn điều này xảy ra luôn luôn khoan lỗ trước cho đinh và ốc vít.

Bụi được tạo ra trong quá trình sản xuất gỗ MDF rất có hại cho hơi thở. Không có sợi hay hạt gỗ tự nhiên trên gỗ MDF.